W sierpniu br. minęło 20 lat od dwóch ważnych wydarzeń dla zakładu MAN w podkrakowskich Niepołomicach. W dniu 3.08.2005 r. przedstawiciele koncernu MAN Truck & Bus SE oficjalnie zatwierdzili tę lokalizację jako miejsce powstania nowej fabryki montującej ciężarówki MAN. Nieco później, 17.08.2005 r. na Zamku Królewskim w Niepołomicach podpisano memorandum z przedstawicielami władz lokalnych.

Uruchomiony w październiku 2007 r. zakład przez lata stanowił ważny element w strategii firmy MAN, obok fabryk w Monachium, Salzgitter i Steyr. Wydajność produkcji w Niepołomicach zaplanowano na 30 tys. pojazdów rocznie. Przedsięwzięcie okazało się pełnym sukcesem, procesy montażowe i logistyczne przebiegały bez zakłóceń. Po równo 10 latach linię produkcyjną opuścił pojazd nr 100 000, można powiedzieć zgodnie z planem, uwzględniając powolny rozruch spowodowany kryzysem w latach 2007/2008.

Wkrótce później przed zakładem stanęły znacznie wyższe cele: koncern MAN oparł na nim swoje plany rozwojowe koncernu, co wymagało znacznej rozbudowy. Rozpoczęto ją w 2021 r. i zakończono po niecałych dwóch latach, pomimo trudnego wówczas okresu związanego z COVIDEM i konfliktem toczącym się za wschodnią granicą. Determinacja władz koncernu była jednak ogromna, a strona polska dołożyła wszelkich starań, by ta transformacja zakładu w Niepołomicach przebiegła płynnie. O jej skali może świadczyć podwojenie powierzchni do ponad 500 tys. m2, powiększenie załogi z 550 do blisko 4 tys. pracowników, ale przede wszystkim zwiększenie wydajności produkcyjnej z 180 pojazdów dziennie w 2019 r. do blisko 300 dziennie obecnie!

Do tego, zakres obowiązków zakładu znacznie się zwiększył. Wcześniej powstawały tam ciężarówki dużej ładowności TGS i TGX oraz ich wersje na rynki pozaeuropejskie, a dostarczane kabiny były kompletne. Obecnie w Niepołomicach montuje się pełną gamę pojazdów MAN TGL i TGM, TGS, TGX, od 7,5 tonowych po najcięższe wersje, samodzielnie przygotowując kabiny, a korzystając jedynie z polakierowanych szkieletów dowożonych z zakładu w Monachium. W tym celu powstała zupełnie nowa hala nr 6 o wydajności 330 kabin dziennie, większej nawet niż gotowych ciężarówek, ponieważ część produkcji jest kierowana do projektów specjalnych.

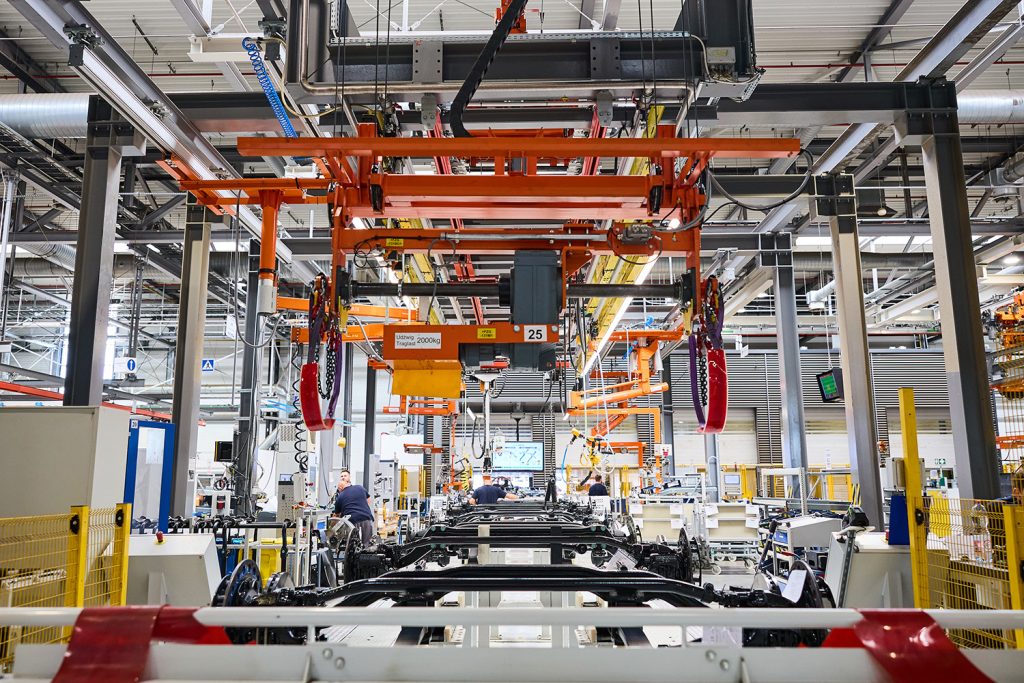

Organizacja pracy w hali H6 to prawdziwy majstersztyk. Każdy dostarczony szkielet kabiny jest na początku linii dekompletowany tracąc drzwi i dach. Są one kierowane na podmontaże, skąd wracają górnymi przenośnikami na właściwe stanowisko i w odpowiednim czasie. Zadanie wcale nie jest banalne, bo takt produkcji kabiny jest zaplanowany na 4 minuty, nie ma więc czasu na żadne przestoje. Przez halę biegną dwie równoległe linie wyposażania korpusów kabin i dachów. Skompletowany dach zostaje przeniesiony nad stanowisko, na którym robot nakłada ścieżkę klejową na całym obwodzie korpusu, po czym obie części zostają precyzyjnie zestawione w całość podróżującą dalej wzdłuż linii na samojezdnych wózkach AGV (automated guided vehicle) o regulowanej wysokości. Jednymi z największych elementów wnętrza kabiny są tablice rozdzielcze, które także mają wydzieloną strefę montażu. Są z niej dowożone na linię wspomnianymi wózkami AGV z oprzyrządowaniem umożliwiającym pozycjonowanie i instalację bez udziału operatora.

Rozbudowana hala montażu podwozi i montażu końcowego też imponuje dużą wydajnością, uzyskaną dzięki przemyślanym rozwiązaniom. Każde stanowisko jest przygotowane tak, by praca przy nim wymagała jak najmniej wysiłku fizycznego, a ryzyko pomyłek było maksymalnie zredukowane. Pomaga w tym m.in. system Werkerinfo, czyli wizualizacja czynności przekazywana pracownikom czytelnie na dużych ekranach, wskazując dokładne miejsce instalacji podzespołów na ramie. Papierową dokumentację techniczną wyeliminowano, dzięki czemu pracownicy nie muszą przerzucać stert kartek, a mają dostęp do zawsze aktualnych instrukcji, w czasie rzeczywistym. Ten nowoczesny system produkcyjny, którego inne marki zazdroszczą, jest wspólnym osiągnięciem polskich i niemieckich technologów. Nie dziwi fakt, że ciężarówka nr 200 000 powstała tu już w październiku 2022 r., a 300-tysięczna – dwa lata później!

Nowością w Niepołomicach jest także dział Truck Modification Center, dla którego przeznaczono osobną halę TMC o powierzchni 10 tys. m2. Mieści się tam 18 stanowisk, na których zespół 40 wykwalifikowanych pracowników montuje dodatkowe wyposażenie na specjalne zamówienie klienta. To mogą być ekskluzywne dodatki do wnętrz kabin dalekodystansowych, ale także układy kamer i monitorów MAN OptiView, zastępujące tradycyjne lusterka lub pogłębione tylne ściany wymagane np. przez strażaków, czy zaadaptowane pojazdy do nauki jazdy. Przyjęta organizacja pracy sprzyja sprawnej realizacji zamówień, zwłaszcza jeśli chodzi o podwozia pod zabudowę, które muszą być ściśle dopasowane do wymagań klienta.

Marka MAN to mocny gracz w tym sektorze, także na polskim rynku. Postanowiła przypomnieć o tym na letnim pokazie pojazdów budowlanych (w ub. roku blisko 20% sprzedanych pojazdów trafiło do klientów z tej branży) zorganizowanym w żwirowni pod Krakowem. Termin nie był przypadkowy: firma wprowadza obecnie dwa nowe rodzaje napędów. Zaprezentowano zarówno pierwszy ciągnik TGX z nowym silnikiem wysokoprężnym D30 PowerLion, jak i ciągnik elektryczny eTGS w zestawie z naczepą-wywrotką. Ten drugi uczestniczył w jazdach testowych i dał się poznać z bardzo płynnej pracy układu napędowego, w którym skrzynia biegów jest ograniczona do czterech przełożeń.

Była to także okazja do zademonstrowania doskonałych relacji z firmami zabudowującymi oraz sprawnej sieci sprzedaży i obsługi. To dzięki nim można stworzyć flotę „Trucks to Go” składającą się z kilkunastu pojazdów gotowych do natychmiastowego odbioru, z nadwoziami partnerów z Polski i najbliższej zagranicy. Obok producentów o światowym zasięgu, jak Meiller-Kipper, KH-KIPPER, czy Wielton, w tym gronie są też firmy o bardziej lokalnym zasięgu (Wesob, Zasław, FML czy czeski Molcik), ale zdolne do tworzenia rozwiązań „na miarę”. W przyszłości należy oczekiwać coraz ściślejszej specjalizacji pojazdów, ukierunkowanych na maksymalną wydajność w konkretnych zadaniach, i do tego MAN jest gotowy.

Wojciech Karwas